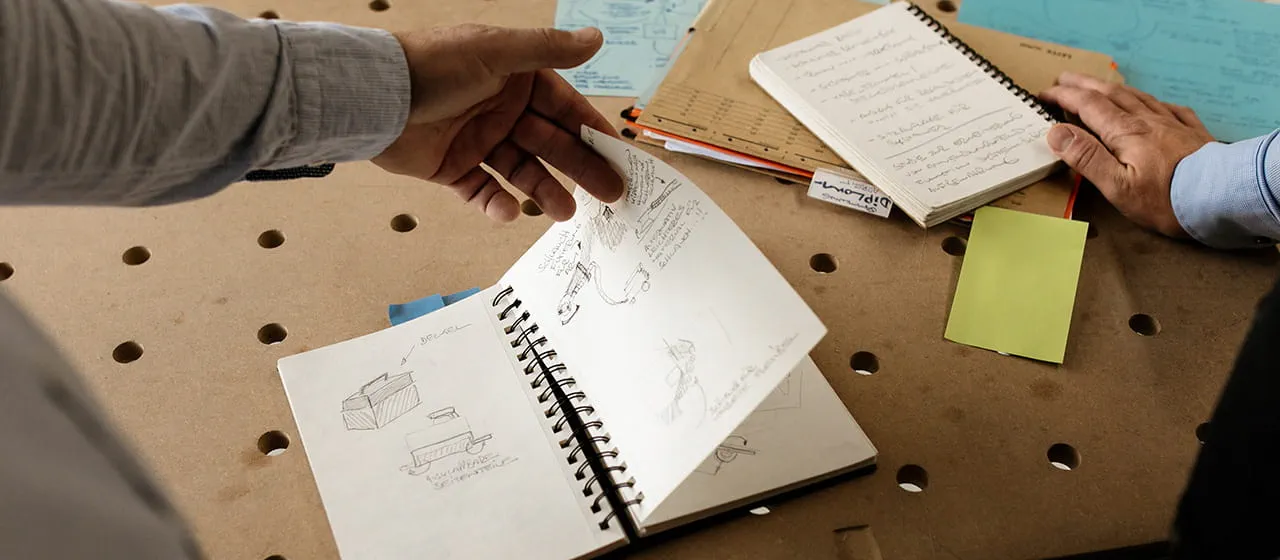

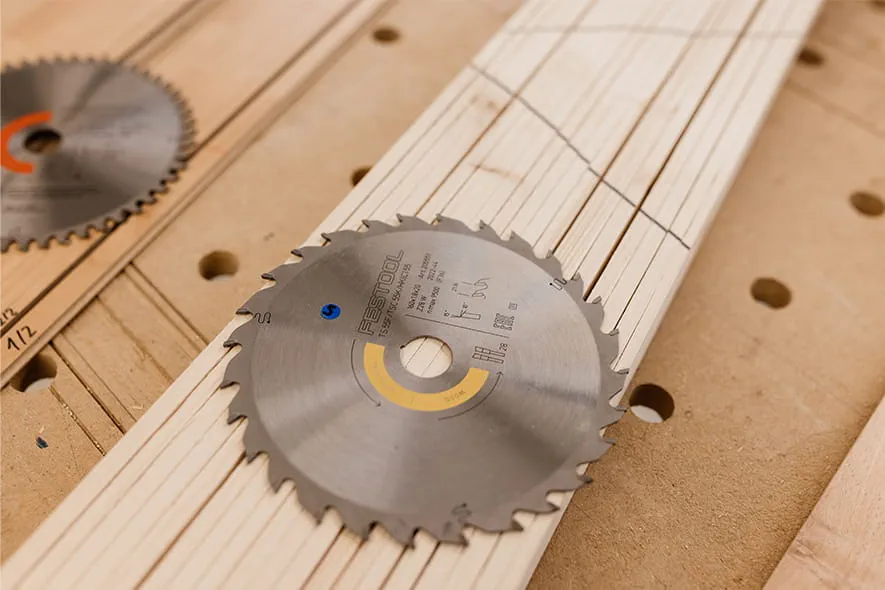

Dominic Ender: Ik was op zoek naar een samenwerkingspartner om aan mijn afstudeerproject als productdesigner te werken. Als geschoolde timmerman kende ik Festool natuurlijk al langer en daarom besloot ik contact op te nemen. In het eerste gesprek presenteerde ik zelf drie concrete ideeën en vroeg direct of Festool momenteel onderwerpen had die in aanmerking kwamen voor een afstudeerproject. De tafelcirkelzaag was een onderwerp dat centraal stond. Zo is het allemaal begonnen.

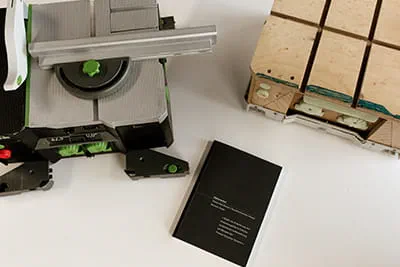

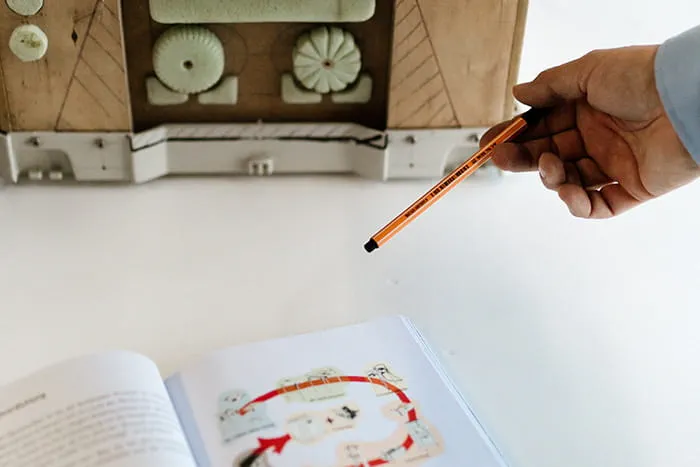

Wolfgang Reines: Er zijn verschillende manieren waarop Festool ideeën kan genereren en verder kan uitwerken. Het basisidee voor de systainerzaag kwam van een van onze testklanten. Het idee om simpelweg een handcirkelzaag in een systainer in te bouwen om deze bijvoorbeeld te kunnen gebruiken om op de bouwplaats paslijsten te zagen, kan uiteraard niet één-op-één overgenomen en omgezet worden. We moesten rekening houden met de geldende normen bij de omzetting . Daarom maken wij graag gebruik van afstudeerprojecten die zo'n idee op een onbevangen manier onderzoeken en tastbaar maken, die zonder "Festool-bril" naar een idee kijken en hun eigen ideeën de vrije loop laten. Zo konden we Dominic voor dit idee winnen, en hij greep die kans met beide handen aan.